В настоящее время появляется всё больше инженерных пластиков, которые составляют серьезную конкуренцию традиционным материалам во многих областях промышленности.

Новые материалы с улучшенными свойствами также получили распространение в сфере изготовления электрических конденсаторов. Широкий выбор доступных технологических

решений открывает большие возможности для разработчиков конденсаторов и позволяет гибко реагировать на запросы рынка.

Как известно, с ростом температуры характеристики многих диэлектриков заметно ухудшаются, а некоторые диэлектрики и вовсе не способны выдерживать воздействие высоких

температур. Традиционно используемые виды диэлектриков, такие как лавсан и полипропилен, не могут в полной мере обеспечить соответствие необходимым параметрам, предъявляемым к высокотемпературным конденсаторам. Поэтому перед конструкторским бюро ООО «Кузнецкий завод конденсаторов» встала задача поиска новых диэлектриков.

Высокотемпературные фторопластовые конденсаторы используются уже на протяжении нескольких десятков лет. Они обладают отличными электрическими свойствами, но в то же время не выдерживают высоких напряжений. С другой стороны, высокое напряжение и отличные характеристики демонстрируют полипропиленовые конденсаторы, однако области их применения ограничиваются рабочими температурами до +105°C. Таким образом, большинство используемых в конденсаторах диэлектриков не обладают требуемым сочетанием свойств, и подбор плёнки является нетривиальной задачей.

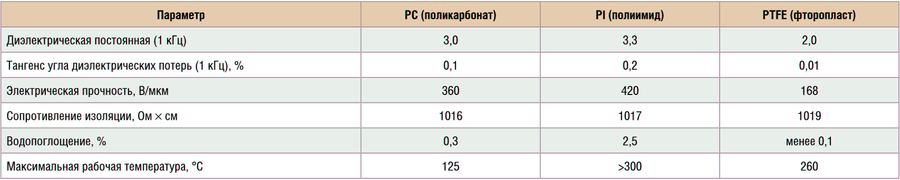

Производители конденсаторных плёнок предлагают и новые виды диэлектриков, в том числе высокотемпературных (см. таблицу). Однако задача подбора оптимального

диэлектрика остаётся актуальной, а выбор той или иной плёнки ещё не гарантирует, что изделие будет обладать требуемыми характеристиками.

При воздействии высоких температур также необходимо учитывать коэффициенты теплового расширения различных материалов, применяемых при изготовлении деталей конденсатора: втулок, компаундов и корпусов. Данные коэффициенты должны быть близки по значению, чтобы не допустить повреждения секции конденсатора и его разгерметизацию при эксплуатации. Помимо обеспечения механической прочности и герметизации, применяемый компаунд не должен ухудшать электрических свойств

конденсаторов, в частности, сопротивление изоляции.

Всё чаще в конструкторское бюро поступают запросы от компаний нефте- и газодобывающей отрасли на поставку высокотемпературных плёночных конденсаторов. В этой области требуется работоспособность компонентов изделий в условиях высоких температур (до +150°C) и повышенного давления. Кроме того, конденсаторы должны обеспечивать высокие эксплуатационные характеристики при рабочих напряжениях до 3000 В.

Одним из недавних заказов конструкторскому бюро стала разработка конденсатора с сочетанием всех перечисленных свойств. В результате проведённых исследований были найдены конструкторские решения, отвечающие основным требованиям заказчика. Изначально заказчик использовал высокотемпературные керамические конденсаторы. Их несомненное достоинство – небольшие габариты, что особенно актуально в погружной телеметрии, где на счету каждый кубический сантиметр пространства. Применение же диэлектрика C0G обеспечивает хорошую стабильность параметров во всём температурном диапазоне и небольшой тангенс угла диэлектрических потерь. Вследствие этого конденсатор не перегревается и аппаратура работает надёжно. Но наряду с достоинствами у керамики есть и недостатки. Во-первых, небольшая ёмкость (на уровне одного пикофарада) при высоком рабочем напряжении (до 2 кВ). В то время как в погружной телеметрии необходимо, чтобы конденсатор выдерживал напряжение до 7,5 кВ и при этом имел ёмкость порядка 0,5…2 мкФ. Во-вторых, иногда потребителю необходим исключительно низкий тангенс угла диэлектрических потерь – когда требования к надёжности аппаратуры повышены из-за экстремально высоких температур в некоторых скважинах.

Из-за указанных выше ограничений керамических конденсаторов разработчики погружных насосов вынуждены использовать последовательно-параллельное соединение множества конденсаторов. Это повышает трудозатраты, а в конечном итоге и себестоимость продукции.

Заказчику было предложено применить плёночные конденсаторы с лучшими по сравнению с керамикой характеристиками. Для разработки конденсатора была сформирована рабочая группа проекта. Причём были собраны специалисты из различных подразделений: кто-то занимался экономическими расчётами, другие прорабатывали логистику

и поставщиков. Естественно, что костяк группы составили инженеры и испытатели. Именно они задавали направление работ для остальных членов команды.

Многие технические решения изначально моделировались в таких всемирно известных и мощных пакетах как Matlab и SolidWorks. Это позволило уже на начальных этапах отсеивать неоптимальные решения, и в целом значительно ускорить работу над проектом, сэкономить время и деньги. В ходе разработки также появилась необходимость использования специфического высоковольтного испытательного и измерительного оборудования. Часть его была закуплена под нужды проекта, а некоторые испытательные установки инженерам пришлось создавать практически с нуля, так как на рынке отсутствуют готовые решения в области высоковольтного и вместе с тем высокочастотного оборудования.

Комбинируя новейшие достижения в области современной силовой электроники с принципом модульности системы, инженерам удалось создать все необходимые средства для испытаний и получения достоверных результатов измерений.

Таким образом, именно объединение в проекте специалистов из самых разных областей позволило оперативно спроектировать, изготовить и испытать новый конденсатор (см. рисунок).

Высокотемпературные конденсаторы

Опытные образцы конденсаторов прошли все необходимые испытания как на базе производителя, так и силами самого заказчика. Результаты работы, в ходе которой был создан высокотемпературный конденсатор К73-47, полностью оправдали ожидания как разработчиков, так и представителей нефте- и газодобывающей отрасли.

. . .